|

Рефератыполиграфия и этнографии москвоведению и спорту языку |

Курсовая работа: Организационно-технологическое проектирование сборочно-сварочного цехаКурсовая работа: Организационно-технологическое проектирование сборочно-сварочного цехаТема:«Организационно-технологическое проектирование сборочно-сварочного цеха»СодержаниеВведение. 1. Назначение и расчётная программа цеха. 1.1 Назначение цеха и его роль в общем процессе постройки судна. Определение расчётной годовой программы цеха 1.2 Пересчёт трудоёмкости для изготовления узлов и секций на судно 1.3 Разбивка корпуса судна на сборочные единицы. 2. Основные положения по организации производства и технологии изготовления типовых узлов и секций. 3. Расчет трудоемкости работ цеха, количества рабочих мест, оборудования и работающих. 3.1 Режим работы цеха и фонды времени работы оборудования и рабочих. 3.2 Расчёт и оптимизация количества рабочих мест. 3.3 Расчёт и оптимизация количества оборудования. 3.4 Расчёт количественного и качественного состава работающих. 4. Расчет площади, выбор размеров и числа пролетов цеха, выбор подъемно-транспортных средств цеха 4.1 Расчёт общей площади цеха, выбор размеров и числа пролётов цеха. 4.2 Административно-конторские и бытовые помещения. 4.3 Расчет и планировка цеховых складов и кладовых. 4.4 Выбор подъемно-транспортного оборудования. 4.5 Разработка схем подключения энергосред. 5. Расчёт годовой потребности цеха в основных и вспомогательных материалах. 5.1 Потребности цеха в материалах. 5.2 Годовая потребность в прокате. 5.3 Годовая потребность в электродной проволоке. 5.4 Годовая потребность во флюсе для автоматической сварки. 5.5 Годовая потребность в горючих и сжатых газах при резке и сварке. 5.6 Годовая потребность в воде. 5.7 Годовая потребность в паре. 5.8 Годовая потребность в электроэнергии. 6. Расчёт себестоимости цеховой продукции. 7. Техника безопасности и охраны труда. 8. Технико-экономические показатели проекта цеха и их анализ. Заключение. Список используемой литературы. ВведениеСтроительству особенно крупных и сложных предприятий и сооружений (а такими чаще всего являются именно судостроительные предприятия) предшествует разработка технико-экономического обоснования. Технико-экономическое обоснование (ТЭО) является предпроектным документом, на основании которого принимается peшение об экономической целесообразности строительства нового судостроительного сооружения в том или ином районе страны. В состав ТЭО входят: исходные данные о размере намечаемого строительства (класс судостроительного предприятия), его специализация, методы постройки судов, тип и размеры основных цехов и сооружений, площади территории верфи; обоснование потребности народного хозяйства в продукции проектируемого предприятия (сооружения), указания об источниках обеспечения производства сырьем, полуфабрикатами, электроэнергией, топливом и водой, кадрами, расчет капитальных затрат и срока их окупаемости, сведения о возможной кооперации. На основе утвержденного ТЭО составляется задание на проектирование с обоснованием технико-экономической целесообразности строительства нового или реконструкции старого производства. В задании указывают: наименование предприятия, здания или сооружения, основание для проектирования, район, пункт и площадку строительства, номенклатуру продукции и мощность производства (тип судна, серийность и годовой выпуск), режим работы, сменность работы, намечаемую специализацию, производственное и хозяйственное кооперирование, основные источники обеспечения предприятия при его эксплуатации и в период строительства сырьем, водой, газом, электроэнергией, кадрами, внешние транспортные связи, предполагаемое расширение проектируемого объекта в дальнейшем, намечаемые сроки и порядок осуществления строительства (в соответствии с утвержденными нормами продолжительности), стадийность проектирования, наименование генеральной проектной организации и строительной организации — генерального подрядчика, особые условия (например, условия присоединения к магистральным и городским сетям и др.). Технический проект промышленного предприятия, цеха или другого сооружения обеспечивает возможность наиболее эффективно использовать общественный труд, материальные и денежные ресурсы как при строительстве, так и при дальнейшей эксплуатации объекта, осуществить строительство в намеченные сроки, определить общую сметную стоимость строительства и основные технико-экономические показатели проектируемого производства. При разработке технического проекта указывают источники обеспечения проектируемого производства сырьем, материалами, энергией, водой и другими ресурсами, а также кадрами, составляют схемы транспортных потоков сырья и готовой продукции, определяют уровень специализации и кооперирования производства, дают описание технологических процессов, обеспечивающих высокую производительность труда и внедрение передовых методов организации, производства, указывают пути применения автоматизированных систем управления, принимают объемно-планировочные архитектурные и конструктивные решения по строительству зданий и сооружений, создают условия для научной организации труда и бытового обслуживания работающих, разрабатывают сметы капитального строительства и определяют технико-экономические показатели производства. Расчетно-пояснительная записка технического проекта должна быть составлена кратко и ясно, без излишних подробностей и рассмотрения второстепенных вопросов. Графические материалы приводятся в минимальном объеме При разработке рабочих чертежей не допускаются отступления от принятых в утвержденном техническом проекте решений, если они приводят к ухудшению основных техникоэкономических показателей или предусмотренных условий труда работающих, либо к увеличению стоимости строительства, установленной при утверждении проекта. В процессе разработки рабочих чертежей отдельные вопросы могут быть уточнены и детализированы, но лишь в той степени, которая необходима для производства строительно-монтажных работ индустриальными методами. 1. Назначение и расчетная программа цеха 1.1 Назначение цеха и его роль в общем процессе постройки судна По организации постройки судов судостроительные предприятия разделяют на судостроительные заводы, судостроительные верфи, судосборочные верфи и сдаточные базы. Наиболее эффективными из судостроительных предприятий являются судостроительная верфь и комплекс заводов судового машиностроения; эти предприятия характеризуются большей специализацией и более развитым кооперированием, чем предприятие широкого профиля типа судостроительно-машиностроительного завода. При проектировании сварочного производства основным и главным исходным материалом служит заданная программа производства сварных конструкций, включенная в утвержденное задание. Производственная программа — это перечень изделий, подлежащих изготовлению в цехе за установленный период (обычно — год), с подразделением их на конструктивно однородные группы и с указанием выпуска в количественном и в ценностном выражении. Тип проектируемого сварочного производства обусловлен производственной программой, которая влияет на степень детализации и точность проектных разработок. В курсовом проекте рассматривается приведенная программа, которая применяется при проектировании цехов (отделений, участков) серийного производства, когда номенклатура заданных изделий обширна и разнообразна по типоразмерам. В этом случае для уменьшения объема и стоимости проектных работ и сокращения сроков проектирования номенклатуру заданных изделий приводят к сокращенной номенклатуре «изделий-представителей» программы. Такой является, например, годовая программа судостроительных предприятий различных классов, приведенная к выпуску судов-представителей. Приведенная программа получается в результате подразделения номенклатуры выпускаемых изделий на конструктивно-однородные группы и выделения из них изделий-представителей. Затем с помощью коэффициентов приведения по массе и по трудоемкости, учитывающих соответственно заданную массу и трудоемкость работ для годового выпуска изделий, выражают годовую программу проектируемого производства в приведенных объемах. Полученные данные используют для определения элементов проектируемого производства. 1.2 Определение расчётной годовой программы цеха Таблица1.2.1 Исходные данные

Таблица 1.2.2. Определение водоизмещения судна

Таблица 1.2.3 Определение чистого веса судна.

Рч=(рк+рм)·D; (2) В качестве судна представителя выбираем танкер. Таблица 1.2.4. Определение общей трудоёмкости работ по постройке судна

Таблица 1.2.5. Распределение объема работ по этапам в процентах от общей трудоемкости.

Таблица 1.2.6. Определение общей трудоемкости работ по периодам постройки судна.

Таблица 1.2.7. Определение расчётной годовой программы цеха.

где

Распределение трудоемкости по изготовлению секций и узлов. 70% ∑Tизг. сек= 74725 30%∑Tизг. узл.= 32025 Общая трудоемкость:106751 Трудоемкость изготовления секций. Таблица 1.2.8

∑=33147т qусл.= ∑Тпо секциям/∑Мпо секциям = 1,8 Трудоемкость изготовления узлов. Таблица 1.2.9.

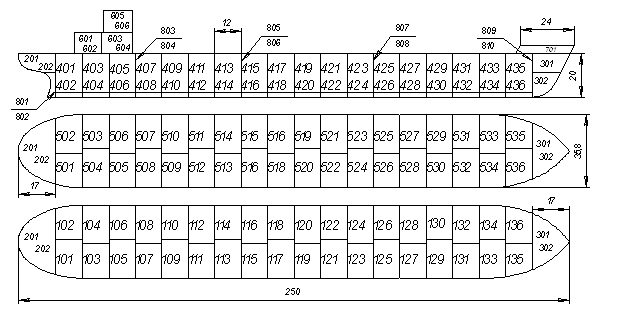

∑=10947т qусл.= ∑Тпо уз./∑Мпо уз. = 2,4 Эскиз корпуса судна.

Разбивка корпуса судна на сборочные единицы Высота борта судна определяется по формуле:

Таблица 1.4. Спецификация секций корпуса судна.

2. Основные положения по организации производства и технологии изготовления типовых узлов и секцийТехнология изготовления судовых корпусных конструкций и организация производства в сборочно-сварочных цехах разрабатываются на основе анализа и обобщения опыта зарубежного и отечественного сварочного производства. Так, при постройке новых и реконструкции старых сборочно-сварочных цехов, многие зарубежные верфи осуществляют их планировку и оборудование по направлениям, способствующим последовательному расположению рабочих мест по ходу изготовления узлов, секций и блоков секций, прямоточному и непрерывному движению их от мест хранения или изготовления к местам дальнейшей обработки, сборки или монтажа, максимальной механизации производственных операций, созданию специализированных поточных линий, изготовлению деталей и сборке узлов и секций в системе жестких допусков, максимальной механизации и автоматизации внутризаводского и цехового транспорта, внедрению способов односторонней сварки и рационализации технологии сварки. При этом предусматривается возможность постройки судов из крупных секций и блоков массой от 100 до 600 т, для чего необходимо наличие на верфях кранов большой грузоподъемности. Основные мероприятия по технологии и организации производства сварных конструкций в сборочно-сварочных цехах судостроительных заводов обусловлены следующими требованиями: сборку и сварку узлов и секций необходимо производить на специализированных участках, механизированных линиях (в зависимости от степени механизации проектируемого цеха объем узловой сборки должен быть максимально увеличен, секции корпуса максимально укрупнены, количество операций (как производственных, так и вспомогательных) необходимо по возможности сократить, оборудование рабочих мест должно обеспечивать быструю его подготовку и настройку с учетом сборки секций всех типов судов, характерных для данного класса судостроительного предприятия, и предотвращения сварочных деформаций, технологическая документация должна быть четкой и простой, объем механизированных сварочных работ по трудоемкости предусматривается не менее 90%, на участках, механизированных линиях должны быть достигнуты постоянство номенклатуры и конструктивное сходство изделий, однородность работ и специализация рабочих бригад, а также ритмичность работы линии; сборочно-сварочные работы должны выполняться по графикам, согласованным с работой смежных участков, со стапельным графиком и графиком работы корпусообрабатывающего цеха; условия труда должны предусматривать охрану здоровья и работоспособности людей. Основные организационные и технологические мероприятия определяют состав и специализацию участков механизированных линий сборочно-сварочного цеха. Технологические линии организуются в соответствии с классификацией узлов и секций по технологическим группам, а также согласно данным маршрутно-технологических карт сборки и сварки узлов и секций по типовым технологическим группам. Принципиальная схема потоков изготовления узлов и секций в сборочно-сварочном цехе верфи показана на рис. 2.1. Технологический поток сборки и сварки секций начинается со склада корпусных деталей, в котором детали скомплектованы по узлам и секциям. Готовые комплекты деталей подают на соответствующие механизированные участки. Сборка и сварка набора в секциях осуществляется раздельно; тавровые балки собирают и сваривают на станках типа СТС-2М; сборку и сварку секций с криволинейными обводами производят на механизированных универсальных постелях. При этом для определения высоты стоек или обводов лекал, а также для проверки размеров и формы секций используют информацию, полученную с помощью ЭВМ. Широко применяют в сборочно-сварочных цехах механизмы и устройства, позволяющие фиксировать при сборке взаимное расположение элементов конструкций и значительно сокращающие (а иногда и исключающие) сборочные электроприхватки. При изготовлений корпусных конструкций в сборочно-сварочных цехах широко применяют автоматическую и полуавтоматическую сварку (в пределах 80:—85% от общего объема сварки по массе наплавленного металла), включая сварку в углекислом газе и одностороннюю автоматическую сварку полотнищ с двусторонним формированием шва. Крупногабаритные конструкции (например, литосварные штевни, кронштейны, литокованосварные баллеры рулей и др.) сваривают автоматами электрошлаковым способом. Узлы и секции серийных судов изготовляют в сборочно-сварочных цехах с минимальными допусками, что позволяет значительно сократить пригоночные работы при сборке блоков и постройке судна на-стапельных местах. Контроль качества сварных изделий и швов выполняют с использованием специальной аппаратуры (ультразвуковых дефектоскопов или электронно-оптических приборов, проецирующих изображение проверяемых изделий или участков на экран телевизора). В сборочно-сварочных цехах судостроительных предприятий, исходя из однородности работ и типов изготовляемых узлов и секций, организуют соответствующие участки, за которыми закрепляют постоянную номенклатуру работ и необходимый состав работающих; предусматривают также вспомогательные участки, включая ремонтное хозяйство и кладовые (инструментальную, материальную и электродную). 3. Расчет трудоемкости работ цеха, количества рабочих мест, оборудования и работающих 3.1 Режим работы цеха и фонды времени работы оборудования и рабочих Режим работы верфи характеризуется следующими основными факторами: прерывное или непрерывное производство, число рабочих дней в неделе, продолжительность рабочей недели (в часах), число праздничных дней в году, число смен работы в сутки, продолжительность рабочей смены (в часах), принятый график работы. Судостроительные верфи относятся к прерывному производству. Принятые фонды времени (двухсменный режим работы),[5, стр.52]: · Фонд времени работы одного сборочно-сварочного рабочего места (стенда): Фр.м. =4140 ч/год; · Действительный годовой фонд времени оборудования: Фоб.=3935 ч/год; · Действительный годовой фонд рабочего времени сварщиков: Фсв.=1530 ч/год; · Действительный годовой фонд рабочего времени сборщиков корпусов металлических конструкций: Фсб.=1780 ч/год; Примечание. Действительный годовой фонд времени рабочих взят для Крайнего Севера и местностей, приравненных к районам Крайнего Севера, при дополнительных отпусках 12 дней. 3.2 Расчёт и оптимизация количества рабочих мест

где

где

N – годовая программа цеха (см. п.1.2.)

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

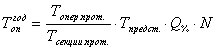

, (4)

, (4)

,

(6)

,

(6) ,

(7)

,

(7)