|

Рефератыполиграфия и этнографии москвоведению и спорту языку |

Дипломная работа: Автоматизация работы экономических служб на ОАО "ВСЗ"Под платежеспособностью понимают возможности предприятия расплачиваться по своим обязательствам, что возможно обеспечить при наличии свободных денежных средств. Под кредитоспособностью понимают возможности в получении кредита и способности его своевременного погашения за счет собственных средств и других финансовых ресурсов. В данном контексте важна не столько абсолютная величина прибыли, сколько рентабельность как отдельных видов продукции, так и производства в целом. К показателям платежеспособности относят: 1. Коэффициент абсолютной ликвидности; Коэффициент Денежные средства + Краткосрочные вложения абсолютной = ликвидности Краткосрочная задолженность 2. Промежуточный коэффициент покрытия; Денежные + Краткосрочные + Дебиторская Промежуточный средства фин. вложения задолженность коэффициент = покрытия Краткосрочная задолженность 3. Общий коэффициент покрытия Общий Оборотные средства коэффициент = покрытия Краткосрочная задолженность Предприятие считается платежеспособным, если эти показатели не выходят за рамки следующих предельных значений: · коэффициент абсолютной ликвидности: 0,2 — 0,25; · промежуточный коэффициент покрытия: 0,7 — 0,8; · общий коэффициент покрытия: 2,0 — 2,5 Показатели финансовой устойчивости характеризуют степень защищенности привлеченного капитала. К ним относят: 1. Коэффициент независимости (собственности); Коэффициент Собственные средства = ——————————— собственности Имущество предприятия 2. Доля заемных средств; Сумма обязательств предприятия Доля заемных средств = ———————————————— Имущество предприятия 3. Соотношение заемных и собственных средств. Соотношение заемных Сумма обязательств предприятия и собственных = ———————————————— средств Собственные средства В странах с развитой рыночной экономикой установлены следующие их предельные значения: · коэффициент собственности (независимости): не ниже 0,7; · коэффициент заемных средств: не выше 0,3; · соотношение заемных и собственных средств: не выше 1. Результаты расчета показателей платежеспособности и финансовой устойчивости представлены в таблице 2.5. Таблица 2.5. Показатели платежеспособности и финансовой устойчивости ОАО “ВСЗ” в 2000 году

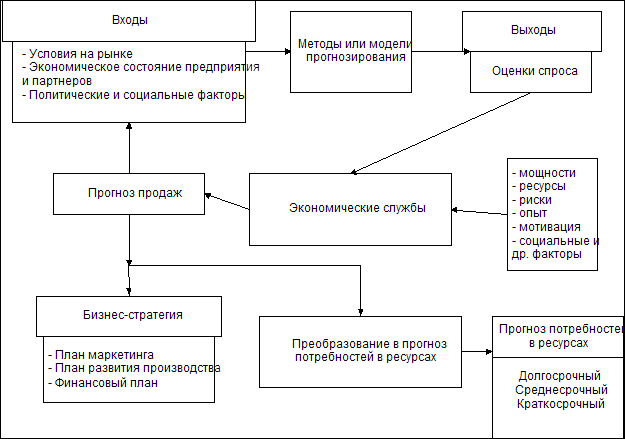

Ни один из рассматриваемых финансовых коэффициентов не находится в рамках рекомендуемых пределов; эти коэффициенты чаще всего далеко отстоят от рекомендуемых значений. Исходя из представленных результатов можно сделать вывод о том, что ОАО “ВСЗ” является неплатежеспособным и сильно зависит от источников заемных средств. Также можно сказать, что предприятие находиться в тяжелом финансовом состоянии, о чем свидетельствует несоответствие имеющихся запасов и суммы кредиторской задолженности, которая превышает их в 5,72 раза. В 2000 году произошло уменьшение производственного потенциала предприятия: стоимость основных фондов за год снизилась на 507 тыс. рублей, что произошло в основном за счет снижения стоимости зданий, машин и оборудования, находящихся на балансе у предприятия. Анализ состава и структуры актива и пассива баланса за последние 5 лет позволяет проследить тенденцию к снижению независимости предприятия от внешних источников финансирования. За все анализируемые периоды (1996 — 2000 годы) наблюдалось “неустойчивое финансовое состояние”, которое характеризуется нарушением платежеспособности: предприятие вынуждено привлекать дополнительные источники покрытия запасов и затрат, наблюдается снижение доходности производства. Тем не менее, еще имеются возможности для улучшения ситуации, которые связаны прежде всего с ростом объемов производства и установлением жесткого режима экономии всех видов ресурсов, сокращением персонала. Негативным моментом является неудовлетворительное использование предприятием внешних заемных средств. За все годы долгосрочные кредиты не привлекались. Краткосрочные обязательства, представленные в отчетности кредиторской задолженностью, росли в течение всех анализируемых периодов: за 1996 год на 127,25%, за 1997 год — на 102,08%, за 1998 год — на 15,51%, за 1999 год — 14,54%, за 2000 год — на 8,27%. Проанализировав экономическую деятельность ОАО Вологодский станкостроительный завод”, можно, в основном, сделать вывод о том, что предприятие находится в тяжелом экономическом положении: общая кризисная ситуация в стране не давала возможности развивать производство, зачастую даже осуществлять нормальную хозяйственную деятельность. За последние годы практически никаких инвестиций в ОАО “ВСЗ” не делалось; общество постепенно ухудшает свои показатели, но есть и некоторые положительные факторы, которые позволяют надеяться на то, что в будущем возможно преодоление большинства трудностей предприятия. Прежде всего это — значительный рост объемов производства деревообрабатывающего оборудования. Однако, дальнейшие перспективы предприятия больше зависят от ситуации в стране в целом: будут ли выгодны инвестиции в реальный сектор экономики нашей страны. В числе проблем, которые предстоит решить акционерному обществу, хотелось бы отметить следующие: · погашение долгов перед бюджетом и в первую очередь перед федеральным; · усиление режима экономии всех видов ресурсов, в первую очередь энергетических; · повышение эффективности использования основных фондов; · повышение производительности труда за счёт внедрения автоматизированных методов расчёта и учёта затрат, внедрения более рациональной структуры управления производством; · сокращение дебиторской и кредиторской задолженностей; · дальнейший рост денежной составляющей в расчётах, позволяющий за счёт сокращения бартера сократить налоги и дополнительно увеличить прибыль акционерного общества. Особую роль в деятельности производственного предприятия играют кадры: их профессиональный состав, качество и рациональный баланс между производственным и управленческим персоналом. За годы экономических реформ в ОАО “ВСЗ” произошли большие негативные изменения в области кадрового потенциала: кризис производственной деятельности на крупном предприятии с численностью работающих около 1200 человек привел к быстрому снижению реальной заработной платы, из-за низких расценок предприятие стали покидать наиболее квалифицированные кадры, в основном, рабочие. В этой ситуации кадровая структура оставалась негативной: наблюдался дисбаланс между персоналом, непосредственно производящим продукцию и обслуживающим и управленческим персоналом. На конец 2000 года в ОАО “ВСЗ” непосредственно в производственных и ремонтных цехах и участках предприятия числилось 358 работающих, а в управленческих, конструкторских, общехозяйственных подразделениях работало 306 человек, причем 117 человек имеют статус руководителя. В течение 2000 года персонал, занятый в производственных подразделениях, постепенно сокращался, однако соответствующего снижения количества управленцев не последовало. В развитии акционерного общества на следующие годы должно быть продолжено осуществление курса экономических и технических преобразований, направленных на достижение финансовой стабильности предприятия и, прежде всего на сокращение расхода всех видов материальных и трудовых ресурсов, снижение непроизводительных расходов и запасов, повышение производительности труда, качества продукции, внедрение новых форм управления и организации производства. 3. АВТОМАТИЗАЦИЯ РАБОТЫ ЭКОНОМИЧЕСКИХ СЛУЖБ НА ОАО ВСЗ” 3.1. Построение автоматизированной системы планирования производственных ресурсовНеобходимость планирования обусловлена тем, что основная масса задержек в процессе производства связана с запаздыванием поступления отдельных комплектующих, в результате чего, как правило, параллельно с уменьшением эффективности производства, на складах возникает избыток материалов, поступивших в срок или ранее намеченного срока. Кроме того, вследствие нарушения баланса поставок комплектующих, возникают дополнительные осложнения с учетом и отслеживанием их состояния в процессе производства, т.е. фактически невозможно определить, например, к какой партии принадлежит данный составляющий элемент в уже собранном готовом изделии. С целью предотвращения подобных проблем, предлагается к использованию автоматизированная система планирования. Реализация системы представляет собой компьютерную программу, позволяющую оптимально регулировать поставки комплектующих в производственный процесс, контролируя запасы на складе и саму технологию производства. Главной задачей системы является обеспечение гарантии наличия необходимого количества требуемых материалов и комплектующих в любой момент времени в рамках срока планирования, наряду с возможным уменьшением постоянных запасов, а следовательно разгрузкой склада. Т.к. в ОАО “Вологодский станкостроительный завод” процесс планирования поставлен не на высоком уровне, из-за чего предприятие работает недостаточно эффективно, то предлагается к внедрению автоматизированная система планирования производственных ресурсов, направленная на улучшение основных показателей производственно-хозяйственной деятельности, сокращение трудовых и материальных затрат, повышение оперативности принятия решений во многих аспектах управления. Проектом предусматривается функционирование системы на базе использования средств вычислительной техники, локальных компьютерных сетей, а также ее соответствие элементам концепции MRPII (Manufacturing Resource Planning Планирование производственных ресурсов”), т.е. предусматривается возможность доработки системы до уровня MRPII за счет внедрения блоков оперативного управления производством, управления спросом. Основные источники проблем при планировании в ОАО “ВСЗ заключаются в: · неопределенности целей; · отсутствии четких критериев эффективности плановых решений; · в принятии необоснованных решений, которые противоречат планам. · планирование является очень трудоемким процессом из-за неэффективного использования средств вычислительной техники; · процесс планирования затянут во времени; · плановые данные значительно отличаются от фактических значений; · калькуляция себестоимости производится на единицу выпуска продукции; · при планировании преобладает затратный механизм ценообразования; · экономическое планирование не доводится до финансового планирования. Таким образом, работы по планированию на предприятии не имеют вид законченной системы, само планирование неэффективно и направлено, в основном, на калькуляцию себестоимости продукции. Планированием по сути занимаются только 2 человека —сотрудники планово-экономического отдела, долгосрочное и стратегическое планирование не применяется. Предлагается построить систему планирования производственных ресурсов, в которой были бы задействованы сотрудники планово-экономического отдела, отдела маркетинга, отдела материально-технического обеспечения, складского хозяйства. Укрупненная схема системы планирования представлена на рисунке 3.1.

Рис. 3.1. Укрупненная схема системы планирования производственных ресурсов ОАО “ВСЗ”. Проектируется, что процесс планирования начинается с выработки различных прогнозов, т.е. прогнозирование является первым шагом в построении плана (Рис. 3.2). Для управления деятельностью предприятия наиболее важными моментами при прогнозировании являются: • иерархия прогнозов; • структура формирования прогнозов; • качественные методы прогнозирования; • количественные методы прогнозирования; • сочетание прогнозирования и планирования.

Рис. 3.2. Предлагаемая укрупненная схема формирования и использования прогноза в качестве первого шага в планировании. Предлагается использовать следующую иерархию прогнозов: 1. Долгосрочное прогнозирование. Горизонт прогнозирования — период времени от одного года и далее. Объект прогнозирования: потребности рынка в новых видах продукции (в стоимостном или натуральном выражении); потребности рынка в старой, т.е. выпускающейся сегодня, продукции (в стоимостном или натуральном выражении); требуемая производительность предприятия; капиталовложения; потребности в производственных мощностях предприятия. 2. Среднесрочные прогнозы. Горизонт прогнозирования период времени от одного месяца до года. О6ъекты прогнозирования: новые типы или группы продукции; производительность отдельных цехов и участков; потребности в кадрах; потребности по закупкам материалов; оценка запасов. 3. Краткосрочные прогнозы. Горизонт прогнозирования от одной недели до месяца. Объекты прогнозирования: отдельные наименования продукции; работники определенных специальностей и квалификации; производительность оборудования на отдельных цехах и участках; уровень запасов. Предполагается участие в выработке прогнозов работников планово-экономического отдела, отдела маркетинга, отдела материально-технического обеспечения, экспертов со стороны. Предлагается использование качественных методов прогнозирования для выявления факторов, которые определяют объемы реализации продукции; затем для формирования суждения относительно вероятностей проявления этих факторов в будущем: 1. Мозговой штурм. Рабочей группе предоставляется необходимая информация по рассматриваемому объекту прогнозирования. Участники группы создают индивидуальные прогнозы. Крайние прогнозы отбрасываются, а роль компромиссного выполняет прогноз, основанный на оставшихся индивидуальных прогнозах. 2. Метод Делфи. В этом методе участники анонимно отвечают на вопросы, получают информацию об ответах всех участников, а затем процесс повторяется вновь до достижения согласия. 3. Обзор деятельности по продажам. Оценка продаж в будущем по региональному разделению получается здесь на основе оценок региональных представителей предприятия и работников отдела маркетинга. 4. Анализ информации от покупателей. Оценки будущих продаж получаются напрямую от покупателей. Индивидуальные оценки сводят воедино. 5. Исторические аналогии. Маркетинговые исследования, опросы, интервью, пробные продажи позволяют сформировать основу для проверки гипотез относительно поведения рынка. Качественные методы основаны на несложных алгоритмах обработки информации, реализацию которых проводит служба АСУ предприятия. Однако объем информации может быть значительным; роль компьютерных систем заключается здесь в информационной поддержке и расчетах по заданным значениям экспертных оценок. Количественные методы прогнозирования реализуются в системе с помощью математических моделей, базирующихся на предыстории. Подобные модели строятся в предположении, что данные о поведении процесса в прошлом могут быть распространены и на будущее. Поэтому в автоматизированную систему планирования включается методы, основанные на временных рядах, полученных посредством измерений в определенных временных периодах. Результаты измерений поведения процесса в прошлом раскладываются на несколько компонент: тренд (это постоянная, долговременная тенденция), циклическая составляющая (описывает ту часть процесса, которая повторяется с низкой частотой), сезонная составляющая (описывает циклы, повторяющиеся с высокой частотой в течение года), случайная флуктуация (случайное отклонение временного ряда от неслучайной функции, описываемой трендом, циклической и сезонной составляющими). Прогнозирование на основе количественных методов заключается прежде всего в определении вида и параметров функций, описывающих неслучайные составляющие. Предлагаемой системой предусмотрено применяются следующих количественных моделей прогнозирования с построением решений соответствующих алгоритмов на ЭВМ: 1. Линейная регрессия. Происходит выявление связи между зависимой переменной (прогнозируемой величиной) и одной или более независимыми переменными, которые представлены в виде данных о предыстории. В простой регрессии имеется только одна независимая переменная, а во множественной регрессии их несколько. Если предыстория представлена в виде временного ряда, то независимая переменная — это временной период, а зависимая прогнозируемая величина, например, спрос на продукцию, объем продаж. 2. Методы скользящего среднего. Прогностическая модель для краткосрочных прогнозов, основанная на временных рядах. Среднее арифметическое фактических показателей, вычисленное для принятого числа последних прошедших временных периодов, принимается за прогноз на следующий временной период. Используется в системе для прогнозирования цен на материалы и комплектующие на краткосрочный период. 3. Метод взвешенного скользящего среднего. Эта модель работает подобно предыдущей модели, но в ней вычисляется не среднее, а средневзвешенное значение, которое и принимается за прогноз на ближайший временной период. Меньшие веса приписываются более отдаленным периодам. 4. Экспоненциальное сглаживание. Модель, использующая временные ряды и предназначенная для краткосрочных прогнозов. В данном методе величина, спрогнозированная для последнего периода, корректируется на основе информации об ошибке прогноза в последнем периоде. Скорректированный за последний период прогноз становится прогнозом на следующий период. Функции прогнозирования и планирования могут пересекаться, поскольку пересекаются периоды прогнозирования и планирования, а объекты прогнозирования и планирования могут совпадать. В случае, если планируется продукция, то объектом планирования является та продукция, на которую есть заказы. Прогноз напрямую не связан с имеющимися заказами. Поэтому в предлагаемой системе предусмотрена следующая логика определения потребностей в продукции при одновременном прогнозировании и планировании. Горизонт планирования делится на три временных зоны. Для каждой зоны используется свой вариант принятия решения о величине потребностей в продукции. Вариант 1. Потребности вычисляются на основе фактического имеющегося спроса. Вариант 2. Потребности вычисляются на основе спроса, за который принимается максимальное значение из двух величин — прогноза и фактического спроса. Вариант 3. Потребности определяются на основе прогнозируемого спроса. Выбор варианта взаимодействия фактического и прогнозируемого спроса определяется, исходя из наметившихся после выработки плана и прогноза тенденций. По умолчанию для временных зон устанавливаются варианты определения потребностей в порядке следования вариантов, т.е. в первой зоне потребности равны фактическому спросу, сложившемуся за счет заказов на продукцию, а в последней — потребности в ресурсах определяются из прогнозных значений спроса. Процесс планирования начинается с формирования трех портфелей заказов: 1. Стандартный портфель заказов, обеспеченных долгосрочными контрактами, то есть теми, в которых можно быть уверенным. 2. В дополнение к нему формируется прогноз, создаваемый на основании исторических данных, маркетинговых исследований, статистических исследований собственных продаж и т. д. 3. Третий компонент — это изменения в продукции. При проектировании и производстве новой продукции, замене одного товара другим должны быть учтены последствия этих шагов для системы продаж в целом. Информация о формировании трех портфелей заказов собирается в бизнес-план предприятия. Существенно то, что этот план имеет финансовые последствия, которые необходимо проанализировать, по крайней мере, на предмет удовлетворительного потока денежных средств. На основании бизнес-плана составляются финансовый и маркетинговый планы, поскольку продажи должны быть поддержаны маркетинговыми мероприятиями. На этапе составления финансового плана (платежного календаря) происходит планирование потока денежных средств, исходя из бизнес-плана. Если планирование прошло удачно и нет необходимости привлекать заемные ресурсы (по крайней мере, сверх установленных норм), составляется план производства. Выполняется разбивка годового объема продаж на месячные периоды, возможно с учетом структурных изменений, связанных с изменениями в продуктовой линии или сезонным характером спроса. По ним вычисляются помесячные финансовые индикаторы. Если эти индикаторы в норме, план считается принятым и передается системой планирования дальше. В противном случае возможно перепланирование. Долгосрочные планы, созданные на высшем уровне, отражают стратегические цели организации. Они становятся основой для средне- и краткосрочных планов. Среднесрочные планы включают в себя планы занятости, укрупненные планы образования запасов, производства, планы загрузки, планы модернизации мощностей, контракты с поставщиками. Эти укрупненные данные являются основой для построения краткосрочных планов, которые распространяются на период времени от нескольких недель до нескольких месяцев и включают графики выпуска продукции, графики производства компонентов, графики материального снабжения, оперативные производственные графики и графики использования мощностей. Графики производства — это краткосрочные планы производства конечной продукции. Планирование производства в проектируемой системе включает следующие шаги: 1. Прогноз продаж и фиксация фактического спроса для каждого вида продукции. Он показывает количество продукции по видам, которое должно быть продано в каждый временной период (неделю, месяц, квартал) планового горизонта (обычно от 6 до 18 месяцев). 2. Сведение воедино в общий прогноз данных по всем отдельным видам продукции и услуг. 3. Преобразование суммарного спроса в каждом периоде в численность рабочих, оборудования и других составляющих производственных мощностей, требуемых для его удовлетворения. 4. Разработка альтернативных схем использования ресурсов, позволяющих обеспечить производственные возможности, удовлетворяющие суммарный спрос. 5. Отбор из альтернатив такого плана использования мощностей, который позволяет удовлетворить спрос и наилучшим образом отвечает целям организации (т.к. в ОАО “ВСЗ” спрос на продукцию в долгосрочном периоде предполагается меньшим производственных возможностей, то целесообразна ориентация на план использования мощностей, обеспечивающий меньшие затраты при удовлетворении прогнозируемого спроса). Центральное место в автоматизированной системе планирования производства занимают следующие вопросы: · Сколько производственных ресурсов каждого вида имеется в наличии? · Какой уровень мощности обеспечивает ресурс каждого вида? · Каким образом определяется мощность исходя из имеющихся ресурсов? · Сколько стоит изменение мощностей в сторону увеличения или уменьшения? Основными источниками для определения возможностей предприятия при разработке среднесрочных планов являются: основное и сверхурочное рабочее время; запасы продукции, образованные в предшествующие периоды; договоры на поставку продукции или выполнение работ внешними партнерами. В качестве модели среднесрочных планов предполагается использование “сбалансированного плана”, т.е. в каждый момент времени располагаемые мощности должны быть равны потребностям, вытекающим из прогнозируемого спроса. Для решения задач планирования производства в системе разработаны и применяются следующие подходы: Линейное программирование используется для минимизации суммарных затрат в плановом периоде. В затраты включаются: основная зарплата, сверхурочные, затраты на субконтракты (работы и услуги сторонних организаций), увольнение и найм работающих, хранение запасов. Ограничения модели включают максимальные мощности и ограничения на степень удовлетворения спроса в плановом периоде. В качестве независимых переменных применяются объем выпуска продукции и численность работающих. Функция строится для каждого планируемого периода горизонта планирования. После численного дифференцирования получаются два независимых линейных уравнения, которые позволяют для очередного планируемого периода определять объемы выпуска продукции и необходимую численность работающих. Моделирование на ЭВМ, применяемое в системе планирования производственных ресурсов, позволяет проверять путем перебора многочисленные сочетания производственных ресурсов с целью выявления наилучшего плана на период и на горизонт. Среднесрочные планы определяют количество продукции, которое экономически целесообразно производить на предприятии. По среднесрочным планам составляются графики выпуска продукции. В графике выпуска продукции устанавливается количество конечной продукции, которое должно быть выпущено в каждый период краткосрочного горизонта планирования. Длительность горизонта планирования — от нескольких недель до нескольких месяцев. При составлении графика определенные ранее объемы производства распределяются в виде заказов на выпуск продукции. Графики выпуска продукции в общем случае состоят из четырех витков, отделенных друг от друга тремя границами: закрепленный, фиксированный, заполненный, открытый. Изменения на закрепленном участке запрещены, поскольку они влекут за собой изменения планов снабжения и производства предметов после их запуска, что приводит к росту затрат. Фиксированный участок представляет собой период времени, на котором изменения могут происходить, но только в исключительных ситуациях. Заполненный участок соответствует временному интервалу, на котором все производственные мощности распределены между заказами. Изменения на этом участке допускаются и могут привести незначительным изменениям сроков выполнения заказов. Открытый участок — это временной интервал, на котором не все производственные мощности распределены, и новые заказы обычно размещаются на этом участке. График выпуска продукции создается на основе информации о заказах, прогнозах спроса, состоянии запасов и производственных мощностях. В ходе построения графика выполняется проверка вариантов графика на недогрузку или перегрузку производственных мощностей. График является динамичным и периодически обновляется. При этом решается задача учета хода производства, начало и окончание горизонта планирования сдвигаются вправо на одну неделю, заново пересматривается оценка спроса. В связи с тем, что спрос на продукцию в дальних периодах, изменяется по мере приближения временного интервала к фиксированному виду, то требования к точности оценки спроса для начальных периодов выше, чем для отдаленных. Цель модуля “Планирования потребностей в материалах” (MRP — Materials Requirements Planning) так спланировать поставку всех материалов и комплектующих, чтобы исключить простои производства и минимизировать запасы на складе. Уменьшение запасов, кроме очевидной разгрузки складов и уменьшения затрат на хранение дает ряд неоспоримых преимуществ, главное из которых — минимизация замороженных средств, вложенных в закупку материалов, не сразу идущих на производственные нужды, а подолгу пролеживающих на складах. Модуль представляет собой компьютерную программу, которая может быть представлена логически при помощи схемы, изображенной на рисунке 3.3., где приведены ее основные информационные элементы. Процесс планирования включает в себя функции автоматического создания проектов заказов на закупку или внутреннее производство необходимых материалов и комплектующих. Другими словами система MRP оптимизирует время поставки комплектующих, тем самым уменьшая затраты на производство и повышая его эффективность.

Рис. 3.3. Входные элементы и результаты работы модуля “Планирования потребностей в материалах” (MRP-программы) Входными элементами модуля “Планирования потребностей в материалах” являются: · Описание состояния материалов (Inventory Status File) Основной входным элемент модуля. В нем должна отражена полная информация о всех типах сырья, материалах и комплектующих, необходимых для производства продукции. В этом элементе указывается статус каждого материала, определяющий, имеется ли он в производственных подразделениях, на складе, в текущих заказах или его заказ только планируется, а также описания его запасов, расположения, цены, возможных задержек поставок, реквизитов поставщиков. Информация по всем вышеперечисленным позициям должна быть заложена отдельно по каждому виду сырья, материалов и комплектующих, участвующих в производственном процессе. Текущее состояние запасов отражается в соответствующих таблицах базы данных с указанием всех необходимых характеристик учетных единиц. Каждая учетная единица, вне зависимости от вариантов ее использования в одном изделии или многих готовых изделиях должна иметь только одну идентифицирующую запись с уникальным кодом. Идентификационная запись учетной единицы содержит большое количество параметров и характеристик, используемых системой автоматизированного планирования, которые классифицируются следующим образом: · общие данные; · код, описание, тип, размер, вес и т.д.; · данные запаса; · единица запаса, единица хранения; · признак принадлежности к типу запаса: свободный запас, оптимальный запас, запланированный к заказу, заказанный запас, распределенный запас; · признак партии/серии и т.д.; · данные по закупкам и продажам; · единица закупки/продажи, основной поставщик, цена, и т.д.; · данные по себестоимости; · данные по производству и производственным заказам и т.д.; Записи учетных единиц обновляются всякий раз при выполнении операций с запасами, т.е. изменяется их статус, например запланированные к закупке, заказанные к поставке, оприходованные, брак и т.д. · Программа производства (Master Production Schedule) Этот элемент представляет собой оптимизированный график распределения времени для производства необходимой партии готовой продукции за планируемый период или диапазон периодов. Сначала создается пробная программа производства, впоследствии тестируемая на выполнимость дополнительно прогоном через модуль “Планирование производственных мощностей” (Capacity Requirements Planning — CRP), которая определяет, достаточно ли производственных мощностей для ее осуществления. Если производственная программа признана выполнимой, то она автоматически формируется в основную и становится входным элементом описываемого модуля. Это необходимо, потому как рамки требований по производственным ресурсам являются прозрачными для модуля, который формирует график возникновения потребностей в материалах на основе производственной программы. Однако, в случае недоступности ряда материалов или невозможности выполнить план заказов, необходимый для поддержания реализуемой с точки зрения модуля “Планирование производственных мощностей” производственной программы, MRP-программа в свою очередь указывает о необходимости внести в нее корректировки. · Перечень составляющих конечного продукта (Bills of Material File) Этот элемент представляет собой список материалов и их количество, требуемое для производства конечного продукта. Таким образом, каждый конечный продукт имеет свой перечень составляющих. Кроме того, здесь содержится описание структуры конечного продукта, т.е. он содержит в себе полную информацию по последовательности его сборки. Чрезвычайно важно поддерживать точность всех записей в этом элементе и соответственно корректировать их всякий раз при внесении изменений в структуру или технологию производства конечного продукции. Принцип работы рассматриваемого модуля состоит в следующем: 1. Для каждого отрезка времени (отрезком является неделя) в течение всего периода планирования на основании инвентарных списков, плана производства и текущих запасов на складе создаётся полная потребность в материалах. Она представляет собой интегрированную таблицу, выражающую потребность в каждом материале, (суть элементе списка) в каждый конкретный момент времени. 2. Далее,

вычисляется чистая потребность. Это делается путем вычитания из полной

потребности того сырья, материалов и комплектующих, которые имеются в текущих

запасах или занесены в активные заказы. Другими словами, чистая потребность

определяет: какое количество материалов нужно заказать (или произвести, в

случае внутреннего производства комплектующих) в каждый конкретный момент

времени, чтобы удовлетворить текущие потребности производственного процесса.

Чистая потребность тоже представляет собой определенную таблицу, элементы

которой рассчитываются по формуле: Если чистая потребность в материале больше нуля, то системой автоматически создается заказ на материал.

Таким образом, в результате работы программы производится ряд изменений в имеющихся заказах и, при необходимости, создаются новые, для обеспечения оптимальной динамики хода производственного процесса. Эти изменения автоматически модифицируют Описание состояния материалов, так как создание, отмена или модификация заказа, соответственно влияет на статус материала, к которому он относится. Как итог работы программы создается план заказов на каждый отдельный материал на весь срок планирования, обеспечение выполнения которого необходимо для поддержки программы производства. Итак, результатами работы модуля “Планирования потребностей в материалах” являются следующие основные документы: 1. План Заказов. Этот элемент определяет, какое количество каждого материала должно быть заказано в каждый рассматриваемый период времени в течение срока планирования. План заказов является руководством для дальнейшей работы с поставщиками и, в частности, определяет производственную программу для внутреннего производства комплектующих. 2. Изменения к плану заказов. Этот элемент несёт в себе модификации к ранее спланированным заказам. Некоторые заказы могут быть отменены, изменены или задержаны, а также перенесены на другой период. Также, MRP-система формирует некоторые второстепенные результаты, в виде отчетов, целью которых является обратить внимание на "узкие места" в течение планируемого периода, то есть те промежутки времени, когда требуется дополнительный контроль за текущими заказами, а также для того чтобы вовремя известить о возможных системных ошибках возникших при работе программы. Итак, MRP-система формирует следующие дополнительные результаты-отчеты:

· Отчет о прогнозах (Planning Report) представляет собой информацию, используемую для составления прогнозов о возможном будущем изменении объемов и характеристик выпускаемой продукции, полученную в результате анализа текущего хода производственного процесса и отчетах о продажах. Также отчет о прогнозах может использоваться для долгосрочного планирования потребностей в материалах. В MRP-модуле основной акцент делается на использовании информации о поставщиках, заказчиках и производственных процессах для управления потоками материалов и комплектующих. Партии исходных материалов и комплектующих планируются к поступлению на предприятия в соответствии со временем (с учетом страхового опережения), когда они потребуются для изготовления сборных частей и узлов. В свою очередь части и узлы производятся и доставляются к окончательной сборке в требуемое время. Готовая продукция производится и доставляется заказчикам в соответствии с согласованными обязательствами. Таким образом, партии исходных материалов поступают одна за другой как бы “проталкивая” ранее поступившие по всем стадиям производственного процесса. Соблюдается принцип “толкающей системы”: изготавливать узлы и поставлять их на следующую стадию производства, где они необходимы, или на склад, тем самым “проталкивая” материалы по производственному процессу в соответствии с планом. В рассматриваемой системе с “проталкиванием” центр тяжести смещается на использование информации о заказчиках, поставщиках и продукции, чтобы управлять материальными потоками. Поставка партий сырья, материалов, полуфабрикатов и комплектующих на предприятие планируется как можно ближе к срокам изготовления деталей и сборочных единиц. Детали и сборочные единицы производятся как можно ближе к срокам подачи на сборку, готовая продукция собирается и отправляется как можно ближе к требуемому времени выполнения заказа. Материальные потоки “проталкиваются” через все фазы производства. Таким образом, использование модуля позволяет добиться оптимальной оборачиваемости складских запасов и значительного снижения складских расходов. Для того, чтобы производственная программа была осуществима, необходимы возможности имеющихся в наличии производственных мощностей обработать то количество сырья, материалов и комплектующих, которое предписывает составленный модулем “Планирование потребностей в материалах” план заказов, и изготовить из них готовые изделия. Основной задачей модуля “Планирования производственных мощностей” (CRP, Capacity Requirements Planning) является проверка выполнимости графика производства продукции с точки зрения загрузки оборудования по производственным технологическим маршрутам с учетом времени переналадки, вынужденных простоев, субподрядных работ и т.д. Входной информацией для модуля является план-график производственных заказов и заказов на поставку материалов и комплектующих, который преобразуется в соответствии с технологическими маршрутами в загрузку оборудования и рабочего персонала. Описываемая система планирования производственных мощностей применяется для проверки пробной программы производства, созданной в соответствии с портфелями заказов, прогнозами спроса на продукцию, на возможность ее осуществления имеющимися в наличии производственными мощностями. В процессе работы системы разрабатывается план распределения производственных мощностей для обработки каждого конкретного цикла производства в течение планируемого периода. Также устанавливается технологический план последовательности производственных процедур и, в соответствии с пробной программой производства, определяется степень загрузки каждой производственной единицы на срок планирования. Если после цикла работы модуля программа производства признается реально осуществимой, то она автоматически подтверждается и становится основной системы планирования производственных ресурсов. В противном случае в нее вносятся изменения, и она подвергается повторному тестированию с помощью модуля планирования производственных мощностей. Работа модуля схематически изображена на рисунке 3.4. |

|