|

Рефератыполиграфия и этнографии москвоведению и спорту языку |

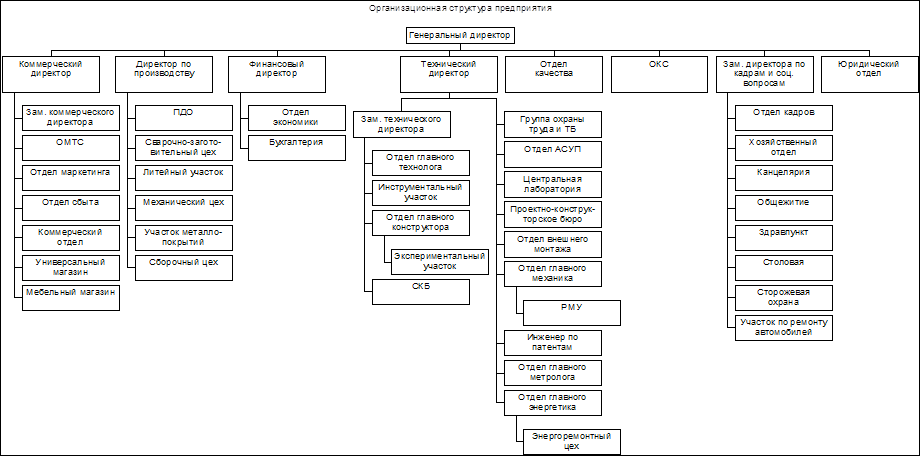

Дипломная работа: Автоматизация работы экономических служб на ОАО "ВСЗ"

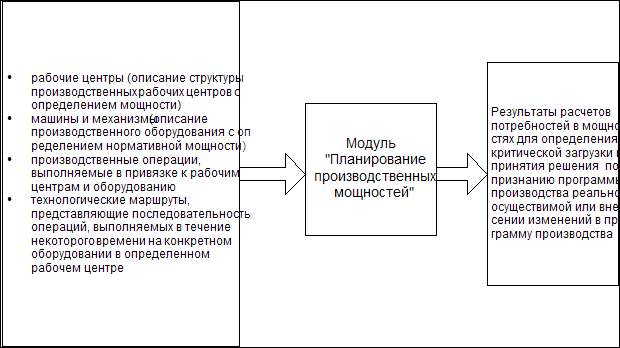

Рис. 3.4. Схема работы модуля “Планирование производственных мощностей” Производственные мощности предприятия классифицируются на производственные центры (станки, агрегаты). Производственной единицей, выполняющей технологические операции, может быть станок, инструмент, рабочий и т.д. Технологическая схема обработки или сборки конечного готового изделия является определенной таблицей, аналогичной перечню составляющих конечного продукта, только с точки зрения этапов обработки и их длительности, а не материалов, комплектующих и их количества. В таблице 3.1. представлена типичная технологическая схема обработки, используемая в системе планирования. Таблица 3.1.Технологическая схема производства (сборки) готового изделия

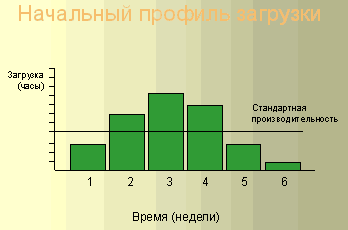

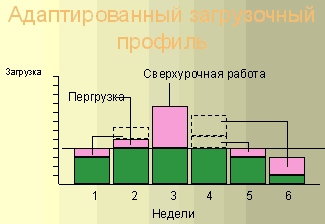

Процесс планирования производственных мощностей включает вычисление временно-структурированной потребности в производственных мощностях для каждого рабочего центра, требуемой, чтобы произвести компоненты, сборки и готовые изделия, запланированные в плане материальных потребностей (MRP). Процесс подобен процессу планирования потребностей в материалах, за исключением того, что вместо перечня составляющих конечного продукта используется информация о маршрутизации для каждого изделия. Процесс планирования в здесь затрагивает только компоненты структуры изделия, обозначенные как производимые, и не имеет отношения к приобретаемым компонентам. Программный модуль вычисляет требуемую производительность, используя производительность рабочего центра, данные маршрутизации и календарь рабочего центра, чтобы вычислить доступные производственные мощности. Потребность в производственных мощностях основана на запланированном производственном заказе, сгенерированном предыдущими модулями планирования. Процесс также принимает во внимание производственные заказы, которые были переданы управлению цехом, но которые еще не были завершены. В системе входными данными для планирования потребности в производственных мощностях служат данные “планового запуска”, т.е. сформированная потребность в производимых узлах и полуфабрикатах. Таким образом планирование производственных мощностей может быть реализовано только после расчета потребности в материалах. Результатом работы является так называемый “профиль загрузки”, который определяет потребные для выполнения плана мощности для каждого рабочего центра. Если оказалось, что производительность недостаточна, чтобы удовлетворить требования по использованию в производстве запланированных материалов, то вследствие этого или эта потребность в материалах должна быть изменена, или производительность должна быть увеличена. Часто возникает возможность изменить запланированную потребность в материалах, начиная производство некоторой части продукции раньше, чем было запланировано, чтобы использовать резервную мощность в более раннем интервале времени. Также возможно увеличить производительность за счет сверхурочного времени, добавляя дополнительные смены, заключая субподрядные договоры, и т.д. Приведем пример “адаптации” загрузочного профиля к реальным производственным мощностям. На рисунке 3.5. представлен начальный (неадаптированный) вариант профиля загрузки.

Рис. 3.5. Пример начального профиля загрузки производственных мощностей. Так как очевидна перегрузка в течение 2 — 4 недели, то системе необходимо принять меры к ее ликвидации. Стандартно применяются следующие варианты:

В результате мероприятий по адаптации профиля загрузки производственных мощностей получается уже другое их распределение во времени (Рис. 3.6.)

Рис. 3.6.Способы, позволяющие добиться равномерной загрузки производственных мощностей в пределах норм загрузки Если же все доступные возможности увеличения производительности недостаточны (условие ограниченности ресурсов), чтобы удовлетворить требования плана по потребностям в материалах, то в может возникнуть потребность заново перепланировать график производства продукции, а значит и план потребностей в материалах, что и позволяет рассматриваемая система. Однако, такой шаг должен быть сделан в самом крайнем случае, так как планировщик, работающий с автоматизированной системой должен быть компетентен и сам осознавать производственные возможности предприятия, понимая, что задача компьютера — лишь оптимально распределить загрузку производственных мощностей на период планирования. Итак, в предлагаемой системе планирования производственных ресурсов модуль “Планирование производственных мощностей” вычисляет производственные мощности, требуемые, чтобы произвести запланированный производственный заказ, сгенерированный в предыдущих модулях планирования. То есть этот план определяет, какое количество стандартных часов должна работать каждая производственная единица, чтобы обработать необходимое количество материалов. В таблице 3.2. представлен вариант типичного плана потребности в производственных мощностях, который является выходным элементом рассматриваемого модуля системы автоматизированного планирования. Таблица 3.2.План потребности в производственных мощностях

Другая важная функция рассматриваемого модуля состоит в том, чтобы проанализировать финансовые последствия запланированного производства. В дополнение к вычислению требуемой производительности, модуль также выполняет финансовый анализ отложенного приобретения и производственного заказа. Финансовый анализ в модуле “Планирование производственных мощностей использует информацию о закупках, сбыте, складских запасах, графике производства продукции, планировании потребности в материалах и комплектующих, открытые заказы на закупку, открытые заказы на продажу, открытые производственные заказы, и запланированные (плановые) заказы. Таким образом с его помощью уже можно провести прогноз денежных потоков в случае работы по принятому плану, проанализировать финансовые последствия любых изменений в планах. В тот момент, когда определено, что план потребностей в производственных мощностях может быть осуществлен, начинает функционировать контроль поддержания установленной производительности. Для этого в течение всего срока планирования системой регулярно создаются контрольные отчеты по производительности. Пример такого отчета приведен в таблице 3.3. Таблица 3.3.Контрольный отчёт для производственной единицы 1500

Для адекватной работы системы необходимо определить величину допустимого отклонения от плана производства. Например, если установлено, что величина допустимого отклонения на начало третьей недели равна половине планового недельного количества часов, то для примера из таблицы 3.3. это отклонение будет равняться 135 часам. И, в тот момент, когда величина реального отклонения превышает 135 часов, система сигнализирует о необходимости немедленного вмешательства в работу данной производительной единицы, и принятия мер к повышению ее производительности, вплоть до её выхода на плановый уровень. Такими мерами может быть привлечение дополнительных рабочих, допустимое увеличение общего времени работы оборудования, ремонт и т.д. Кроме контрольных отчетов производительности, для каждой производительной единицы системой выдаются контрольные отчеты потребления материалов, сырья и комплектующих. Эти отчеты существуют для быстрого определения ситуаций, когда та или иная производительная единица не развивает плановой мощности из-за недостаточного снабжения материалами. Контрольный отчет потребления внешне похож на отчет из таблицы 3.3., только вместо соотношения плановых и реальных часов работы, в нем отображается разница между реальным и плановым потреблением материалов рассматриваемой производственной единицей. Еще одним необходимым документом, регулярно (ежедневно) создаваемым автоматизированной системой планирования, является список операций. Списки операций формируются в начале дня и передаются (или пересылаются) мастерам соответствующих производственных цехов. В этих документах отображена последовательность проведения рабочих операций над сырьем, материалами и комплектующими на каждой производственной единице и их длительность. Списки операций позволяют каждому мастеру получать актуальную информацию Таблица 3.4. является примером списка операций для одной из производственных единиц. Таблица 3.4.Список операций для производственной единицы 1500

Как видно из таблицы 3.4., приведенный список определяет приоритет выполнения операций. Например, запоздавший по каким-то причинам производственный заказ от 20.05, был поставлен системой в очередь первым. И наоборот, заказ от 26.05.99 имеет минимальный приоритет. Сразу стоит отметить, что список операций не является суточным планом (это очевидно хотя бы из того, что суммарное количество часов превышает 24), а является лишь документом для мастера, определяющим последовательность и содержание производственных операций. В результате проведения процесса планирования формируются наряды-заказы на производство (цеховые задания), заказы на закупку в системе материально-технического снабжения и сообщения об исключениях, которые свидетельствуют о том, что в процессе планирования возникли проблемы, которые не удалось разрешить или, наоборот при разрешении проблем требуется изменение уже сверстанных планов. Результатами использования автоматизированной системы планирования производственных ресурсов в ОАО “ВСЗ” будут являться:

· возможность поэтапного внедрения системы, с учетом инвестиционной политики конкретного предприятия. Основными преимуществами использования автоматизированной системы планирования в производстве являются:

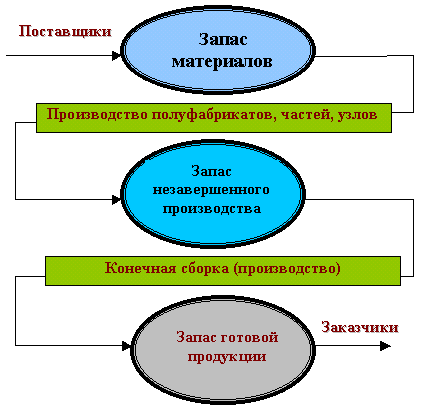

Алгоритм работы рассматриваемой системы планирования нацелен на внутреннее моделирование всей области деятельности предприятия. Его основная цель — учитывать и с помощью компьютера анализировать все внутрекоммерческие и внутрепроизводственные события: все те, что происходят в данный момент и все те, что запланированы на будущее. Как только в производстве допущен брак, как только изменена программа производства, как только в производстве утверждены новые технологические требования, система реагирует на произошедшее, указывает на проблемы, которые могут быть результатом этого и определяет, какие изменения надо внести в производственный план, чтобы избежать этих проблем или свести их к минимуму. Разумеется, далеко не всегда реально полностью устранить последствия того или иного сбоя в производственном процессе, однако система информирует о них как только появляется возможность их возникновения (при условии соблюдения требований реальности и своевременности информации, поступающей в систему). Таким образом, предвидя возможные проблемы заранее, и создавая руководству предприятия условия для предварительного их анализа, автоматизированная система планирования производственных ресурсов является надежным средством прогнозирования и оценки последствий внесения тех или иных изменений в производство. 3.2. Улучшения в материально-техническом обеспечении производстваИспользование автоматизированной системы планирования производственных ресурсов приводит к некоторым улучшениям в области управления материальными потоками, в частности, возникают улучшения в материально-техническом обеспечении производства. Потоки сырья, материалов и комплектующих поступают от поставщиков, создавая запас на складе, затем поступают в производственные подразделения (получается незавершенное производство), расходуются на производство продукции, затем реализуются уже в составе готовой продукции. Путь материалов от закупки до продажи в составе продукции показан на рисунке 3.7. Рассматриваемая автоматизированная система планирования направлена на оптимизацию потоков материалов как вне предприятия, так и внутри (внешняя и внутренняя логистика).

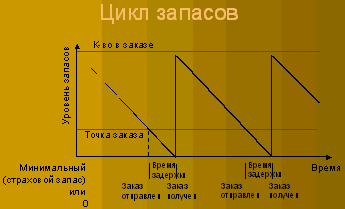

Рис. 3.7. Схема движения потоков материалов. Предлагаемая автоматизированная информационная система осуществляет следующие функции, связанные с процессами управления закупками: 1. Ведение баз данных о поставщиках. Здесь содержится информация о поставщиках, их настоящей и будущей продукции, качестве продукции и ценах. 2. Отбор поставщиков для каждого вида материальных ресурсов, который выполняется на основе анализа поставщиков. 3. Заключение контрактов с поставщиками. В контракты обычно включаются такие условия и требования, как цена, платежи, скидки, график поставки, качество, условия эксплуатации, условия оплаты. 4. Обеспечение связи предприятия с поставщиками посредством электронной почты. 5. Формирование на ЭВМ основных документов, с которыми работает отдел материально-технического обеспечения производства: спецификации на материалы, заявки на закупку, запросы о ценах, заказы на закупку и других. Хотя потребность для большинства видов сырья, компонентов и сборок в модели в системе планируется соответствующими модулями, потребность для некоторых компонентов или материалов может быть запланирована основываясь на процессе статистического управления запасами. Эти компоненты сырье или комплектующие, которые используются во многих компонентах готовой продукции, например, винты, болты, заклепки, краска. Эти компоненты производятся или приобретаются на основании “политики заказа”, реализованной в системе планирования для улучшения материально-технического обеспечения производства данными компонентами. Основная задача здесь сводятся к принятию решения о закупке по данным статистического контроля складских запасов. Всякий раз, когда “экономический уровень запасов” компонента падает ниже точки заказа, система планирует производство, или приобретение дополнительного количество изделия, причем возможно определение страхового запаса по каждому компоненту отдельно, что позволяет реализовывать независимое управление пополнением запасов на складах. На рисунке 3.8. показан принцип работы системы статистического управления запасами. “Экономический уровень запасов” вычисляется путем сложения складских запасов доступных “по заказу” и доступных” складских запасов “в наличии”, и вычитания зарезервированных складских запасов.

Рис. 3.8. Схема работы системы управления запасами. Количество изделий, которое будет приобретено или произведено, зависит от метода заказа, назначенного к изделию. Для компонентов, принадлежащих системе заказа назначается один из трех методов заказа:

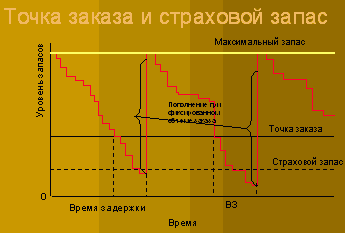

На рисунке 3.9. показан более сложный вариант работы системы управления запасами, при котором используются практически все перечисленные выше параметры. Так же на рисунке показано, как будут отличаться профили запасов” при использовании различных методов заказа. Видно что пополнение до максимального запаса, в общем случае приводит к большим затратам на запасы, чем другие методы. Метод фиксированного количества часто может быть обусловлен поставщиком (например, “вагонная норма” или поставка “кратно одной упаковке”). Метод “экономического количества” наиболее выгоден с точки зрения минимизации потребляемых ресурсов, но не всегда возможен. В рассматриваемой системе применяются смешанные методы заказа, при которых система подсказывает требуемое количество, а отдел материально-технического обеспечения принимает решение “не ниже потребности” или “близко к потребности”.

Рис. 3.8. Схемы работы системы управления запасами при использовании различных методов. Страховой запас материала необходим для поддержания процесса производства в случае возникновения непредвиденных и неустранимых задержек в его поставках. По сути, в идеальном случае, если механизм поставок полагать безупречным, система не требует обязательное наличие страхового запаса, и его объемы устанавливаются различными для каждого конкретного случая, в зависимости от сложившейся ситуации с поступлением материалов. Страховой запас необходим в силу того, что зачастую механизм доставки грузов не является достаточно надежным, и возникшее, в силу различных факторов, полное израсходование запасов на какой-либо материал, автоматически приводящее к остановке производства, обходится гораздо дороже, чем постоянно поддерживаемый страховой запас этого материала. Следует отметить, что в Российских условиях, когда задержки в процессах поставки являются скорее правилом, чем исключением, на практике целесообразно применять планирование с учетом страхового запаса, объемы которого устанавливаются в каждом отдельном случае. Запланированные заказы могут быть основаны на суммарных складских запасах или могут формироваться отдельно для каждого склада. Если тип изделия производимое, процесс генерации приводит к запланированному производственному заказу. Если тип изделия приобретаемое, то результат запланированный в системе заказ на закупку. Как с другими видами планирования, возникающий в результате плановый заказ на производство и заказ на закупку могут быть изменены, если это желательно или необходимо. Если желательные изменения были сделаны к запланированным заказам на производство или закупку, запланированные заказы должны быть подтверждены, затем переданы к исполнительным функциям прежде, чем они могут обрабатываться далее. Сгенерированный производственный заказ передается системе управления цехом, сгенерированный заказ на закупку передается системе закупки. Чрезвычайно важно обратить внимание на функции обратной связи в автоматизированной системе планирования. Например, если поставщики не способны поставить материалы или комплектующие в оговоренные сроки, они должны послать отчет о задержках сразу, как только они узнают о существовании этой проблемы. Обычно ОАО “ВСЗ” имеет большое количество просроченных заказов с поставщиками. Но, как правило, даты этих заказов не отражают в достаточной степени дат реальной потребности в этих материалах. Однако при использовании автоматизированной системы планирования производственных ресурсов даты поставки являются максимально близкими к времени реальной потребности в поставляемых материалах. Поэтому крайне важно заранее поставить систему в известность о возможных проблемах с заказами. В этом случае система должна сгенерировать новый план работы производственных мощностей в соответствии с новым планом заказов. Все преимущества предлагаемой автоматизированной системы управления производственными ресурсами фактически вытекают из самой методологии планирования, базирующейся на том принципе, что все сырье, материалы и комплектующие, составные части и блоки готового изделия должны поступать в производство в запланированное время, чтобы обеспечить создание конечного продукта без дополнительных задержек. Система ускоряет доставку тех материалов, которые в данный момент нужны в первую очередь и задерживает преждевременные поступления, таким образом, что все комплектующие, представляющие собой полный список составляющих конечного продукта поступают в производство своевременно. Это необходимо во избежание той ситуации, когда задерживается поставка одного из материалов, и производство вынуждено приостановиться даже при наличии всех остальных комплектующих конечного продукта. Основная цель системы в части материально-технического обеспечения производства — формировать, контролировать и при необходимости изменять даты необходимого поступления заказов таким образом, чтобы все материалы, необходимые для производства поступали своевременно. Таким образом, использование системы для планирования производственных потребностей позволяет оптимизировать время поступления каждого материала, тем самым значительно снижая складские издержки и облегчая ведение производственного учета, позволяет экономить на средствах, вложенных в закупку материалов и находящихся в стадии незавершенного производства, на складе готовой продукции. 3.3. Автоматизация работ по экономическому анализуС помощью предлагаемой к внедрению АИС организуется комплексный управленческий учет и экономический анализ производственно-хозяйственной деятельности предприятия, причем достигаются достоверность и оперативность получаемой и используемой в управлении и анализе информации. Предпосылками для автоматизации работ по экономическому анализу в ОАО “ВСЗ” являются: · успешная компьютеризация управленческих подразделений предприятия; · наличие локальной компьютерной сети, соединяющей ЭВМ пользователей и обеспечивающей доступ к общим базам данных; · автоматизация бухгалтерского учета, позволяющая путем математических алгоритмов проводить анализ на основании данных бухгалтерского учета; · внедрение автоматизированной системы планирования производственных ресурсов, позволяющей использовать данные управленческого учета для анализа и прогноза производственно-хозяйственной деятельности. Как правило, экономическая информация подвергается некоторым процедурам преобразования, но в ряде случаев некоторые процедуры могут отсутствовать. Последовательность их выполнения также бывает различной, при этом некоторые процедуры могут повторяться. Состав процедур преобразования и особенности их выполнения во многом зависят от самого предприятия, ведущего автоматизированную обработку информации. Выполнение основных процедур преобразования информации включает в себя некоторые обязательные шаги: сбор и регистрация, передача, обработка экономической информации. При сборе и регистрации информации (в автоматизированных управленческих процессах предприятия производятся сбор и регистрация первичной учетной информации, отражающей производственно-хозяйственную деятельность) особое значение придается достоверности, полноте и своевременности первичной информации. На предприятии сбор и регистрация информации происходят при выполнении различных хозяйственных операций (прием готовой продукции, получение и отпуск материалов и т.п.); сбор информации должен сопровождаться ее регистрацией, т.е. фиксацией информации на материальном носителе (документе, машинном носителе), вводом в ЭВМ. Запись в первичные документы осуществляется вручную, поэтому процедуры сбора и регистрации остаются пока наиболее трудоемкими. В условиях частичной автоматизации управления — состояние, предполагаемое после внедрения АИС в ОАО “ВСЗ”, особое внимание придается использованию технических средств сбора и регистрации информации, совмещающих операции количественного измерения, регистрации, накопления и передачи информации по каналам связи, ввод непосредственно в ЭВМ для формирования нужных документов или накопления полученных данных в системе. Передача информации осуществляется различными способами: с помощью курьера, пересылка по почте, доставка транспортными средствами, дистанционная передача по каналам связи с помощью других средств коммуникаций. Дистанционная передача по каналам связи сокращает время передачи данных, однако для ее осуществления необходимы специальные технические средства, что удорожает процесс передачи. Предпочтительным является использование технических средств сбора и регистрации, которые, собирая автоматически информацию с установленных на рабочих местах датчиков, передают ее в ЭВМ для последующей обработки, что повышает ее достоверность и снижает трудоемкость. Дистанционно передается как первичная информация с мест ее возникновения, так и результатная в обратном направлении. Поступление информации по каналам связи в центр обработки осуществляется двумя способами: на машинном носителе или непосредственно вводом в ЭВМ при помощи специальных программных и аппаратных средств. Обработка экономической информации производится на ЭВМ, децентрализованно, в местах возникновения первичной информации, где организуются автоматизированные рабочие места специалистов той или иной экономической службы (отдела материально-технического снабжения, сбыта, планово-экономического отдела, бухгалтерии). Обработка может производиться не только автономно, но и в вычислительных сетях, с использованием набора программных средств и информационных массивов для решения функциональных задач. В ходе решения задач на ЭВМ в соответствии с машинной программой формируются результатные сводки, которые печатаются машиной на бумаге или отображаются на экране. Печать сводок может сопровождаться процедурой тиражирования, если документ с результатной информацией необходимо предоставить нескольким пользователям. Предполагается использование децентрализованных средств сбора и предварительной обработки данных, что достигается с помощью технологии клиент — сервер”, позволяющей системе функционировать в многозадачном и многопользовательском режиме. Автоматизированный анализ в результате должен включать в себя функции: · экономический анализ деятельности предприятия; · анализ использования производственных ресурсов; · анализ финансовых последствий бизнес-плана; · финансовый анализ деятельности предприятия (общая оценка финансового состояния; анализ финансовой устойчивости; анализ ликвидности баланса; анализ финансовых коэффициентов (ликвидность, маневренность, покрытие, соотношение заемных и собственных средств); анализ коэффициентов деловой активности; расчет и анализ коэффициентов оборачиваемости; оценка рентабельности производства); · технико-экономическое обоснование возврата кредитов; · прогноз баланса; · прогноз потоков денежных средств и готовой продукции. В ходе проектирования АИС анализа, выполняемого совместно с пользователями-экономистами, осуществляются следующие работы: определяются состав показателей, необходимый для решения экономических задач, их объемно-временные характеристики и информационные связи; разрабатываются различные классификаторы и коды; изучается возможность использования общегосударственных классификаторов; • выявляется возможность применения унифицированной системы документации для отражения показателей, проектируются формы новых первичных документов, приспособленных к требованиям машинной обработки; • ведется организация информационного фонда; определяются состав базы данных и его организация; проектируются формы вывода результатов обработки. При создании автоматизированной информационной системы анализа выполняются следующие работы:

· Определяются состав экономических задач и система показателей для каждого уровня обработки (индивидуальных АРМ, локальных вычислительных сетей, распределенных сетей). · Устанавливаются состав и способы обмена информацией между различными уровнями обработки. · Ведутся создание информационного фонда и распределение его между уровнями обработки. · Создаются различные формы ввода информации на ЭВМ с учетом многоуровневой обработки данных. · Рассматриваются вопросы использования различных видов классификаторов и обеспечивается составление локальных классификаторов экономической информации. · Создаются различные формы вывода информации (включая подготовку таблично-текстового материала для составления докладов, аналитических записок, бюллетеней, справочников). · Разрабатываются вопросы информационно-справочного обслуживания пользователей, построения типовых форм запросов. · Создается автоматизированная информационная технология, обеспечивающая непосредственный контакт пользователя с ЭВМ (разработка сценария диалога человека с машиной, структура диалога, меню, пользование инструктивными материалами на основе организации помощи). · Прорабатываются вопросы организации на ЭВМ делопроизводства управленческой деятельности, контроля за исполнением документов. · Создается информационное взаимодействие с внешней средой на основе организации электронной почты. Таким образом, автоматизация работ по экономическому анализу проводится в комплексе, в качестве составной части единой автоматизированной информационной системы предприятия, к которой относится также и автоматизированная система планирования производственных ресурсов. В целом автоматизация работ по экономическому анализу позволит руководителям и специалистам предприятия оперативно получать необходимую аналитическую информацию, иметь реальное представление о процессах, происходящих на предприятии, быстро принимать необходимые решения, обеспечивать поддержку принятия управленческих решений, осуществить тесную интеграцию подразделений, проводить производственную политику, направленную на постоянное улучшение экономических показателей. 4. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА Введение Цель раздела — обеспечить отсутствие возможности осуществления опасностей при производстве или, по крайней мере, свести вероятность появления опасных воздействий к минимуму, в том числе вредных воздействий на окружающую человека среду. Опасность — это такие воздействия, которые могут приносить ущерб здоровью человека, создавать угрозу жизни или затруднять функционирование органов человека. Опасность — все, что может принести ущерб здоровью человека, включая смерть. Человеческая практика дает основания для утверждения того, что любая деятельность потенциально опасна; производство также несет в себе определенную потенциальную опасность, в связи с чем в проекте и необходимо обеспечение безопасности производства. Под безопасностью понимается такое состояние деятельности (труда), при котором с некоторой вероятностью (риском) исключается реализация потенциальных опасностей. Любая опасность реализуется, принося ущерб, по какой-то причине или нескольким причинам. Безопасность человека определяется отсутствием производственных и непроизводственных аварий, стихийных и других природных бедствий, опасных факторов, вызывающих травмы или резкое ухудшение здоровья, вредных факторов, вызывающих заболевания человека и снижающих его работоспособность. Безопасность и здоровые условия труда в большой степени зависят от освещенности рабочих мест и помещений. Неудовлетворительное освещение утомляет не только зрение, но и вызывает утомление организма в целом. Неправильное освещение может быть причиной травматизма: плохо освещенные опасные зоны, слепящие лампы, резкие тени ухудшают или вызывают полную потерю зрения, ориентации. Поэтому в проекте предусмотрен расчет освещенности экономического отдела. Производственные предприятия оснащены различными машинами и оборудованием, облегчающими труд человека, увеличивающими производительность труда. Эксплуатация оборудования связана с возможностью воздействия опасных и вредных производственных факторов на работающих. Безопасность эксплуатации машин и оборудования закладывается при их проектировании. Безопасность определяется системой стандартов безопасности труда, которая устанавливает требования безопасности к производственному оборудованию, к производственным процессам, к средствам защиты работающих, а также требования и нормы по видам опасных производственных факторов. В соответствующем подразделе также проектируются меры безопасности при работе на металлорежущем оборудовании. При воздействии на человека различного рода опасных факторов, возникновении чрезвычайных ситуаций может возникнуть необходимость в эвакуации людей. Поэтому требования к путям эвакуации также освещены в разделе. 4.1. Проектирование мер безопасности при работе на металлорежущем оборудованииНа машиностроительных предприятиях используется большое количество различного производственного оборудования: машин, механизмов и станков. Независимо от их назначения, видов и типов обеспечение безопасности при работе возможно лишь при соответствии их конструкции требованиям охраны труда. Для создания безопасных условий труда проектом предусматривается правильное размещение оборудования в помещении, оснащение цехов предприятия соответствующими транспортными средствами и подъемными механизмами, применение коллективных и индивидуальных средств защиты, рациональное устройство рабочих мест. Необходимо, чтобы средства защиты обеспечивали высокую степень эффективности, удобство при эксплуатации и отвечали требованиям технической эстетики и эргономики. Все эти требования обобщены в ГОСТ 12.4.011–75 “Средства защиты работающих. Классификация”. К средствам защиты, которые можно считать основными на машиностроительных предприятиях, отнесены следующие устройства: оградительные, автоматического контроля и сигнализации, предохранительные, дистанционного управления, тормозные и знаки безопасности. Проектом предусматривается проведение работ в указанных направлениях для устранения производственной опасности, под которой понимается возможность воздействия на работающих опасных и вредных производственных факторов. Опасный производственный фактор может привести к травме работающего, а вредный производственный фактор — к профессиональному заболеванию. Общие требования безопасности к производственному оборудованию установлены ГОСТ 12.2.003–74, где определены требования к основным элементам конструкции, органам управления и средствам защиты, входящим в конструкцию производственного оборудования любого вида и назначения. Специфические особенности производственного оборудования учитываются по каждому его виду отдельными стандартами. Основными из общих требований являются следующие. Производственное оборудование должно быть безопасно при монтаже, эксплуатации и ремонте как отдельно, так и в составе комплексов и технологических схем, а также при транспортировании и хранении. Оно должно быть пожаровзрывобезопасным. Все это рассчитывается на обеспечение безопасности в течение всего срока службы оборудования. Все виды производственного оборудования должны охранять окружающую среду (воздух, почву, водоемы) от загрязнения выбросами вредных веществ выше установленных норм. Непременным условием является обеспечение надежности, а также исключение опасности при эксплуатации в пределах, установленных технической документацией. Нарушение надежности может возникнуть в результате воздействия влажности, солнечной радиации, механических колебаний, перепада давлений и температур, агрессивных веществ, ветровых нагрузок, обледенения и т. п. Металлообрабатывающее оборудование — основной вид производственного оборудования машиностроительных предприятий. В качестве основного способа обработки металлов используется резание. Общие требования безопасности, предъявляемые к металлообрабатывающему оборудованию, определены ГОСТ 12.2.009–75, а дополнительные требования, вызванные особенностями их конструкции и условий эксплуатации, указываются в нормативно-технической документации на оборудование. К отдельным станкам стандартом обусловлены дополнительные требования безопасности.

Во всех случаях крепление защитных устройств должно быть надежным и не допускать самооткрывания. Автоматы и полуавтоматы по металлообработке оборудуют автоматической блокировкой, не допускающей включение рабочего цикла при открытом защитном кожухе, если это может привести к травмированию. Поверхности защитных кожухов, как и самих станков, органов управления, станочных принадлежностей и приспособлений, не должны иметь острых краев и заусенцев, которые могут травмировать работающего.

При резке листового металла на гильотинных ножницах возможно попадание рук рабочего между режущими кромками. Во избежание этого нижнюю кромку ножниц соединяют со столом и неподвижной предохранительной линейкой, не допускающей попадания пальцев работающего под нож и прижимное устройство. Конструкция ножниц такова, что исключена возможность самопроизвольного опускания верхнего ножа.

При резании заготовок на ленточных и круглых пилах необходимо устройство подающих приспособлений, устраняющих возможность повреждения пальцев рабочего. На станках сверлильного типа обрабатываемые изделия устанавливают и закрепляют в тиски, кондукторы и другие приспособления, надежно укрепленные на столе или плите станка. Механизм крепления патронов должен обеспечивать надежный зажим и точное центрирование инструмента. Автоматическая линия по механической обработке изделий состоит из отдельных, но взаимно связанных станков-автоматов. При разработке, монтаже и эксплуатации автоматических линий необходимо выполнение ряда требований. Управление автоматической линией осуществляется с центрального пульта, обеспечивающего работу на наладочном и автоматическом режимах. При этом система автоматического управления должна исключать возможность самопереключения линии с наладочного режима на автоматический. При работе на наладочном режиме все станки и агрегаты автоматической линии имеют самостоятельные органы управления для их пуска и останова. Обязательно должны быть предусмотрены сигнальные устройства для оповещения о включении линии на наладочный или автоматический режим. Необходимо также, чтобы все станки и агрегаты автоматической линии (как на автоматическом, так и на наладочном режимах) во избежание аварий работали в последовательности, установленной технологическим процессом, и имели исправную систему блокировки для соблюдения этой последовательности. Движущиеся части станков, агрегатов и других устройств автоматической линии, а также инструмент и обрабатываемое изделие ограждают надежными кожухами, исключающими возможность доступа рабочего к опасной зоне во время работы линии. Органы управления станками, которые обслуживаются сидя, располагаются на высоте не ниже 500 мм и не выше 1400 мм от уровня пола (площадки), а при обслуживании стоя соответственно 500 и 1700 мм. Ножные педали органов управления должны иметь рифленую рабочую поверхность (размером не менее 220X80 мм, с расположением верхнего конца над полом не выше 100 мм), перемещающуюся в пределах 45—70 мм. Усилие перемещения должно быть не менее 25 Н и не более 40 Н. Усилия на рукоятках и рычагах (маховичках) органов управления при постоянном ручном управлении не должно превышать 40 Н, для фрикционных муфт главного привода в начале и конце перемещения – 80 Н. Усилия на рукоятках и рычагах (маховичках), включаемых не более пяти раз в смену, не должны превышать 160 Н, включаемых не более 25 раз — 80 Н. Требуемое усилие рывка на различного рода зажимных рычагах и рукоятках в моменты конца зажима или начала разжима не должно превышать 500 Н. Для перемещения задней бабки усилие в момент трогания не должно превышать 320 Н. При необходимости большего усилия надлежит предусматривать устройство, облегчающее перемещение бабки. В универсальных токарных и токарно-револьверных станках, предназначенных для обработки заготовок диаметром до 500 мм, время остановки шпинделя с патроном (без закрепленной заготовки), после выключения не должно превышать 5 с, а в станках для обработки заготовок диаметром до 630 мм 10 с. Это время для сверлильных станков не должно превышать 3 с, для расточных станков — 6с, для универсально-фрезерных — 5с. В зубообрабатывающих станках автоматическое выключение движения инструмента и элементов кинематической цепи по окончании цикла обработки заготовки должно происходить за время не более: для зубошевинговальных, зубохонинговальных и зубонакатных станков — 5 с; для зубошлифовальных станков, работающих конусным, профильным, абразивным кругом, 30 с; для зубошлифовальных станков, работающих червячным кругом, — 40 с. Сборочные единицы и детали массой более 16 кг должны иметь специальные устройства в виде приливов, отверстий, рым-болтов и т. д., предназначенные для безопасного подъема и перемещения их во время монтажа, демонтажа и ремонта оборудования. На станках или автоматических линиях для установки заготовок массой более 8 кг, а также инструментов и приспособлений массой более 20 кг устанавливают подъемные устройства индивидуального типа. Подъемное устройство должно удерживать груз в любом положении, даже в случае неожиданного прекращения подачи электроэнергии, масла, воздуха. Для установки заготовок массой более 250 кг надлежит использовать внутрицеховые подъемные средства. Для токарных станков толщина материала защитного устройства увеличивается при обработке заготовки со скоростью резания более 5 м/с не менее чем в два раза. Смотровые окна в защитных устройствах (экранах) должны изготавливаться из прозрачного специального материала в несколько слоев общей толщиной не менее 10 мм. Прутковые токарные автоматы и прутковые револьверные станки надлежит по всей длине прутков снабжать ограждениями, имеющими шумопоглощающие устройства. Продольно-строгальные станки должны иметь тормозные и упруго-ограничительные устройства, предотвращающие опасность при выбросе стола, в случае выхода его из зацепления с приводным элементом. В абразивно-отрезных станках необходимо предусматривать возможность присоединения к ним индивидуальных отсасывающих устройств для удаления продуктов резания из рабочей зоны. Шлифовальные станки должны иметь повышенную надежность крепления защитного кожуха, обеспечивающую удержание его на месте в случае разрыва круга. Круглошлифовальные станки, работающие со скоростью круга 60 м/с и выше, должны иметь зону обработки (обращенную к рабочему), полностью закрытую защитным устройством. Защитный кожух и его смотровое окно оборудуются в соответствии с требованиями к скоростному резанию. Ленточные пилы для резания металла ограждают так, чтобы открытой оставалась только рабочая часть пилы. Ограждение огибает шкивы, по которым проходит лента, при этом шкивы дополнительно ограждают с боковых сторон. 4. 2. Расчет искусственного освещения экономического отделаВ помещениях, где работа связана с большим и длительным напряжением зрения и где требуется создать особо благоприятные условия для зрения, наиболее рационально использование люминесцентных ламп ЛБ; поэтому проект предусматривает их использование. Также применение люминесцентных ламп по сравнению с лампами накаливания оказывается значительно экономичнее из-за высокой световой отдачи и срока службы. Расчет освещенности экономического отдела выполняется по методу светового потока, который применяется при равномерном положении светильников и при нормированной горизонтальной освещенности. Световой поток лампы Фл (лм) для ламп накаливания или световой поток люминесцентных ламп рассчитывается по формуле: Фл = 100×E×Sn×K×z/nсв×h, (4.1) где E – минимальная нормированная освещенность (лк), принимаемая по СниП 23-05-95 (при системе общего освещения с разрядными лампами минимальное значение освещенности для IV разряда зрительной работы равно 150 лк.); Sn – площадь освещаемого помещения, м.; K– коэффициент запаса, принимаемый по СниП 23-05-95 (1,4 – 1,7); z – коэффициент минимальной освещенности, равный отношению Eср/Emin. Его значения для ламп накаливания – 1,15, для люминесцентных ламп – 1,1; nсв – число светильников в помещении; h – коэффициент использования светового потока. Он зависит от индекса помещения i, высоты подвеса светильников Нсв, коэффициентов отражения стен pc и Pп потолка. Коэффициенты отражения оцениваются субъективно. Коэффициент отражения стен (свежепобеленные с окнами без штор) принимаем равным 50%, коэффициент отражения потолка (свежепобеленный) принимаем равным 70%. Индекс помещения i определяют по формуле: i = a×b/Нсв(a+b), (4.2.) где a и b – длина и ширина помещения. Длина и ширина помещения экономического отдела 16 и 8 метров, высота подвеса светильников 3 метра, тогда: i = 8×16/(3× (8+16)) = 0,66 Коэффициент использования светового потока h исходя из принятых и рассчитанных индекса помещения и коэффициентов отражения стен и потолка для ламп типа ЛБ40 принимаем равным 42. В рассматриваемом помещении общее число светильников – 24 (3 ряда по 8 светильников). Фл = 100×150×128×1,5×1,1/(24×42) = 3142,86 (лм) Для системы освещения выбираем лампу ЛБ40, имеющую световой поток 3120 (ближайший к рассчитанному) и хороший уровень световой отдачи (78 лм/Вт). На практике допускается отклонение светового потока выбранной лампы от расчетного до –10% и +20%, в нашем случае имеем отклонение менее 1%. Фактическая освещенность равна: E = 150×3120/3142,86 = 148,91 (лк) Схема расположения светильников приведена в Приложении 5. 4. 3. Пути эвакуации персонала экономического отделаЭвакуация представляет собой процесс организованного самостоятельного движения людей наружу из помещений, в которых имеется возможность воздействия на них опасных факторов пожара. Эвакуацией также следует считать несамостоятельное перемещение людей, относящихся к маломобильным группам населения, осуществляемое обслуживающим персоналом. Эвакуация осуществляется по путям эвакуации через эвакуационные выходы. Проектом предусматриваются конструктивные, объемно-планировочные и инженерно-технические решения, обеспечивающие в случае пожара или какого-либо другого чрезвычайного происшествия возможность эвакуации людей независимо от их возраста и физического состояния наружу на прилегающую к зданию территорию до наступления угрозы их жизни и здоровью вследствие воздействия каких-либо опасных факторов происшествия. Проектом предусматривается, что эвакуационные пути в пределах помещения будут обеспечивать безопасную эвакуацию людей через эвакуационные выходы из помещения. За пределами помещений защита путей эвакуации проектируется из условия обеспечения безопасной эвакуации людей с учетом функциональной пожарной опасности помещений, выходящих на эвакуационный путь, численности эвакуируемых, степени огнестойкости и класса конструктивной пожарной опасности здания, количества эвакуационных выходов с этажа и из здания в целом. Пожарная опасность строительных материалов поверхностных слоев конструкций (отделок и облицовок) в помещениях и на путях эвакуации за пределами помещений ограничивается в зависимости от функциональной пожарной опасности помещения и здания с учетом других мероприятий по защите путей эвакуации. Предусмотрено оборудование выхода наружу из здания тамбуром. Количество и общая ширина эвакуационных выходов из помещений, с этажей и из зданий определяются в зависимости от максимально возможного числа эвакуирующихся через них людей и предельно допустимого расстояния от наиболее удаленного места возможного пребывания людей (рабочего места) до ближайшего эвакуационного выхода. Проектируется число эвакуационных выходов с этажа не менее двух (не менее числа эвакуационных выходов с любого этажа здания). Причем эвакуационные выходов и расположены рассредоточенно. При устройстве двух эвакуационных выходов каждый из них должен обеспечивать безопасную эвакуацию всех людей, находящихся в помещении, на этаже или в здании. При наличии более двух эвакуационных выходов безопасная эвакуация всех людей, находящихся в помещении, на этаже или в здании, должна быть обеспечена всеми эвакуационными выходами, кроме каждого одного из них. Высота эвакуационных выходов в свету проектируется не менее 1,9 м, ширина не менее 1,2 м при числе эвакуирующихся более 50 человек. Ширина наружных дверей лестничных клеток и дверей из лестничных клеток в вестибюль не менее ширины марша лестницы. Ширина эвакуационного выхода проектируется такой, чтобы с учетом геометрии эвакуационного пути через проем или дверь можно было беспрепятственно пронести носилки с лежащим на них человеком. Двери эвакуационных выходов и другие двери на путях эвакуации проектируются открывающимися по направлению выхода из здания. Двери эвакуационных выходов из поэтажных коридоров, холлов, фойе, вестибюлей и лестничных клеток не должны иметь запоров, препятствующих их свободному открыванию изнутри без ключа. Проектом предусматривается, что двери лестничных клеток, ведущие в общие коридоры, двери лифтовых холлов и двери тамбур-шлюзов с постоянным подпором воздуха должны иметь приспособления для самозакрывания и уплотнения в притворах, а двери тамбур-шлюзов с подпором воздуха при пожаре и двери помещений с принудительной противодымной защитой должны иметь автоматические устройства для их закрывания при пожаре и уплотнение в притворах. Выходы, не отвечающие требованиям, предъявляемым к эвакуационным выходам, рассматриваются как аварийные и предусматриваются для повышения безопасности людей при пожаре. Проектируется, что пути эвакуации должны быть освещены в соответствии с требованиями СНиП 23-05. Предельно допустимое расстояние от наиболее удаленного рабочего места до ближайшего эвакуационного выхода, измеряемое по оси эвакуационного пути, должно быть ограничено в зависимости от класса функциональной пожарной опасности и категории взрывопожароопасности помещения и здания, численности эвакуируемых, геометрических параметров помещений и эвакуационных путей, класса конструктивной пожарной опасности и степени огнестойкости здания. Длина пути эвакуации по лестнице принимается равной ее утроенной высоте. Эвакуационные пути по проекту не включают лифты и эскалаторы, а также участки, ведущие: через коридоры с выходами из лифтовых шахт, через лифтовые холлы и тамбуры перед лифтами, если ограждающие конструкции шахт лифтов, включая двери шахт лифтов, не отвечают требованиям, предъявляемым к противопожарным преградам; через проходные” лестничные клетки, когда площадка лестничной клетки является частью коридора; по кровле зданий, за исключением эксплуатируемой кровли или специально оборудованного участка кровли. В общих коридорах, за исключением специально оговоренных в нормах случаев, не допускается размещать оборудование, выступающее из плоскости стен на высоте менее 2 м, газопроводы и трубопроводы с горючими жидкостями, а также встроенные шкафы, кроме шкафов для коммуникаций и пожарных кранов. Общие коридоры длиной более 60 м разделены противопожарными перегородками на участки, длина которых определяется по СНиП 2.04.05, но не превышает 60 метров. Высота горизонтальных участков путей эвакуации в свету проектируется не менее 2 м, ширина горизонтальных участков путей эвакуации и пандусов не менее: 1,2 м – для общих коридоров, по которым могут эвакуироваться из помещений более 50 чел.; 0,7 м – для проходов к одиночным рабочим местам; 1,0 м – во всех остальных случаях. В любом случае эвакуационные пути должны быть такой ширины, чтобы с учетом их геометрии по ним можно было беспрепятственно пронести носилки с лежащим на них человеком. В полу на путях эвакуации не допускаются перепады высот менее 45 см и выступы, за исключением порогов в дверных проемах. В местах перепада высот следует предусматриваются лестницы с числом ступеней не менее трех или пандусы с уклоном не более 1:6. При высоте лестниц более 45 см следует предусматривать ограждения с перилами. На путях эвакуации не допускается устройство винтовых лестниц и забежных ступеней, а также лестниц с различной шириной проступи и высотой ступеней в пределах марша и лестничной клетки. Ширина марша лестницы, предназначенной для эвакуации людей, в том числе, расположенной в лестничной клетке, должна быть не менее расчетной или не менее ширины любого эвакуационного выхода (двери) на нее. Уклон лестниц на путях эвакуации проектируется не более 1:1; ширина проступи — не менее 25 см, а высота ступени — не более 22 см. Уклон открытых лестниц для прохода к одиночным рабочим местам в проекте допускается увеличивать до 2:1. Ширина лестничных площадок проектируется не менее ширины марша, а перед входами в лифты с распашными дверями – не менее суммы ширины марша и половины ширины двери лифта, но не менее 1,6 м. Промежуточные площадки в прямом марше лестницы должны имеют ширину не менее 1 метра. Двери, выходящие на лестничную клетку, в открытом положении по проекту не должны уменьшать ширину лестничных площадок и маршей. В лестничных клетках не допускается размещаются газопроводы и трубопроводы с горючими жидкостями, встроенные шкафы, кроме шкафов для коммуникаций и пожарных кранов, электрические кабели и провода (за исключением электропроводки для освещения коридоров и лестничных клеток), встраивать помещения любого назначения, предусматривать выходы из грузовых лифтов и грузовых подъемников, а также размещать оборудование, выступающее из плоскости стен на высоте до 2,2 м от поверхности проступей и площадок лестницы. В зданиях высотой до 28 м включительно в обычных лестничных клетках предусматриваются мусоропроводы и электропроводка для освещения помещений. В лестничных клетках, кроме незадымляемых, размещается один пассажирский лифт, опускающихся не ниже первого этажа, с ограждающими конструкциями лифтовых шахт из негорючих материалов. ВЫВОДЫ И ПРЕДЛОЖЕНИЯ В первой главе работы “Автоматизация работы экономических служб на ОАО “ВСЗ” изложены основным теоретические положения, касающиеся функционирования автоматизированных информационных систем; принципы и методы, которые используются в ходе построения автоматизированных систем управления; кратко охарактеризованы современные концепции построения автоматизированных систем управления промышленными предприятиями. Вторая глава содержит анализ производственно-хозяйственной деятельности рассматриваемого предприятия с изложением основных тенденций в развитии предприятия, наблюдавшихся за период 1991 — 2000 гг. В третьей главе детально описано построение автоматизированной системы планирования производственных ресурсов, раскрыта последовательность ее работы, рассмотрены преимущества ее использования по сравнению с традиционными подходами, показаны возможности улучшения деятельности предприятия после внедрения указанной системы. Четвертая глава представлена анализом требований безопасности и экологичности проекта. Исследования показали, что ОАО “ВСЗ” на протяжении последних лет находится в непростом экономическом положении: низкие объемы производства основных видов продукции вместе с большими суммами задолженности (в основном, в бюджет) создают негативную динамику основных экономических показателей. В числе важнейших проблем также и плохая организация управления предприятием, дисбаланс между работающим персоналом и финансовыми возможностями по оплате труда. В этой связи предлагается провести реструктуризацию предприятия, сокращение персонала, направленное на достижение равенства между потребностями в нем для целей производства и действительным наличием. В качестве инструментария управления производственными ресурсами предлагается использовать автоматизированную информационную систему, построенную на передовой методологии “Планирование производственных ресурсов”, позволяющую ОАО “ВСЗ” достигнуть некоторых улучшений в области планирования, анализа, управления материальными потоками внутри и вне предприятия, оптимизировать оборачиваемость сырья, материалов и комплектующих, экономить средства на складских запасах, запасах в незавершенном производстве и средства, вложенные в нереализованную готовую продукцию, обеспечить необходимый контроль за ходом производственного процесса. Также использование предлагаемой к внедрению информационной системы позволит уменьшить необходимое количество рабочих мест, занятых управленческих персоналом. Для построения информационной системы, включающей в себя модули составления объемно-календарного плана производства, планирования потребностей в сырье, материалах и комплектующих, планирования производственных мощностей, контроля за ходом производства, экономического анализа на предприятии существуют все необходимые предпосылки: развитый отдел АСУ, успешная компьютеризация управленческих подразделений предприятия, наличие локальной компьютерной сети, автоматизация бухгалтерского учета. Предлагаемая к внедрению автоматизированная информационная система предназначена прежде всего для применения в области составления планов производства продукции. Так как процесс составления графика выпуска продукции для многономенклатурного производства наиболее сложен и трудоемок, предопределена высокая размерность задачи планирования, это делает применение ЭВМ для целей планирования производства особенно эффективным. В целом хотелось бы отметить, что несмотря на очевидную сложность экономического и финансового положения ОАО “ВСЗ”, обилие хозяйственных проблем, у предприятия имеются неплохие перспективы роста объемов производства, внедрения новых методов и техники планирования и управления, а значит и увеличения своего производственного потенциала и улучшения благосостояния работников. Список использованной литературы:

ПРИЛОЖЕНИЯ Приложение 1

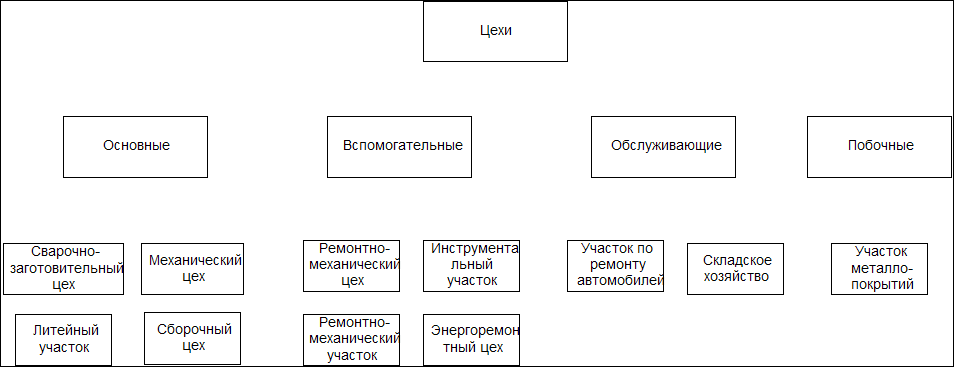

Принятые обозначения: ПДО - производственно-диспетчерский отдел; ОМТС - отдел материально-технического снабжения; СКБ - специализированное конструкторское бюро; ОКС - отдел капитального строительства; РМУ - ремонтно-механический участок; ТБ - техника безопасности; АСУП - автоматические системы управления. Приложение 2Схема производственной структуры ОАО “ВСЗ”

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Защитные

устройства, ограждающие зону обработки, должны ограждать работающего от отлетающей

стружки и смазочно-охлаждающей жидкости (СОЖ). Конструкция защитных устройств

не должна ограничивать технологических возможностей станка и вызывать

неудобства при работе, уборке, наладке, а при открывании — не загрязнять пол

смазочно-охлаждающей жидкостью (рис. 4.1, рис. 4.2).

Защитные

устройства, ограждающие зону обработки, должны ограждать работающего от отлетающей

стружки и смазочно-охлаждающей жидкости (СОЖ). Конструкция защитных устройств

не должна ограничивать технологических возможностей станка и вызывать

неудобства при работе, уборке, наладке, а при открывании — не загрязнять пол

смазочно-охлаждающей жидкостью (рис. 4.1, рис. 4.2).

Для быстроходных продольно-строгальных

станков обязательны тормозящие и ограничивающие движение стола устройства для

предотвращения выброса стола (платформы) при выходе его из зацепления.

Механизмы подачи, реверсивный механизм для перемены хода, промежутки между

стойками и столом ограждают щитами.

Для быстроходных продольно-строгальных

станков обязательны тормозящие и ограничивающие движение стола устройства для

предотвращения выброса стола (платформы) при выходе его из зацепления.

Механизмы подачи, реверсивный механизм для перемены хода, промежутки между

стойками и столом ограждают щитами.